ผิวสแตนเลส คุณลักษณะของพื้นผิว กับการประยุกต์ใช้งานทั่วไป

สำหรับประเภทของสเตนเลสสามารถแบ่งออกได้เป็น 5 กลุ่ม ดังนี้

- กลุ่มออสเทนนิติค (Austenitic) ซึ่งส่วนผสมจะประกอบด้วยคาร์บอน 0.15% เป็นอย่างน้อย มีโครเมียมผสมอยู่อย่างน้อย 16% และ นิกเกิ้ล ซึ่งจะเป็นตัวช่วยเพิ่มคุณสมบัติในการขึ้นรูปและยังเพิ่มความทนทานต่อการกัดกร่อนได้อีกด้วย แต่ในบางเกรดจะมีการผสมแมงกานีสรวมไปเพิ่มด้วย

- กลุ่มเฟอร์ริติค (Ferritic) มีคุณสมบัติในการดึงดูดแม่เหล็ก โดยมีโครเมียมเป็นธาตุหลักในการผสมอยู่ระหว่าง 10.5-27% บางเกรดผสมนิกเกิ้ล และบางเกรดผสมโมลิบดินัม หรืออลูมิเนียม ไททาเนียม ลงไปเล็กน้อย

- กลุ่มมาร์เทนซิติค (Martensitic) มีความต้านทานการกัดกร่อนได้น้อยกว่ากลุ่มเฟอร์ริติค และออสเทนนิติค แต่กลับมีความแข็งแรงและทนทานมากกว่า มีคุณสมบัติดูดแม่เหล็ก โดยทั่วไปจะมีส่วนผสมของโครเมียมอยู่ที่ 12 -14% มีโมลิบดินัม 0.2-1% มีนิกเกิ้ล 0-2% และมีคาร์บอนผสมอยู่ประมาณ 0.1-1%

- กลุ่มดูเพล็กซ์ (Duplex) มีโครงสร้างถูกผสมจากเฟอร์ไรต์และออสตไนต์ ทำให้มีความทนทานต่อการกัดกร่อนชนิด ซอกอับ รูเข็ม และแข็งแรงกว่ากลุ่มออสเทนนิติค มีโครเมียมเป็นธาตุผสมอยู่ประมาณ 19 -28% โมลิบดินัมสูงกว่า 5% และมีนิกเกิลน้อยกว่าตระกูลออสเทนนิติค มักนำมาใช้งานมากในสภาพแวดล้อมที่มีคลอไรด์สูง

- กลุ่มเพิ่มความแข็งโดยการตกผลึก มีความทนทานต่อการกัดกร่อนเท่ากับกลุ่มออสเทนนิติค และมีความแข็งแรงกว่าตระกูลมาร์เทนซิติค มีโครเมียมผสมอยู่ถึง 17% มีนิกเกิล 4% มีไนโอเบียมและทองแดง ผสมรวมอยู่ด้วย เป็นสเตนเลสชนิดที่สามารถชุบแข็งได้ในทีเดียว จึงเหมาะสำหรับนำมาทำแกน และปั๊มหัววาล์ว เป็นต้น

คุณลักษณะของผิวสแตนเลสในแต่ละประเภท

สแตนเลสแต่ละชนิดที่นิยมใช้กันทั่วไป จะมีผิวที่แตกต่างกันออกไป บางแผ่นมีพื้นผิวมัน บางแผ่นจะมีผิวด้าน และในบางแผ่นก็มีลายขีดๆ ซึ่งข้อมูลต่อไปนี้คือ การรวบรวมลักษณะของผิวสแตนเลสแต่ละชนิดไว้ เพื่อให้สามารถเลือกนำเอาแผ่นสแตนเลสไปใช้ได้ถูกต้องและตรงตามความต้องการของงาน

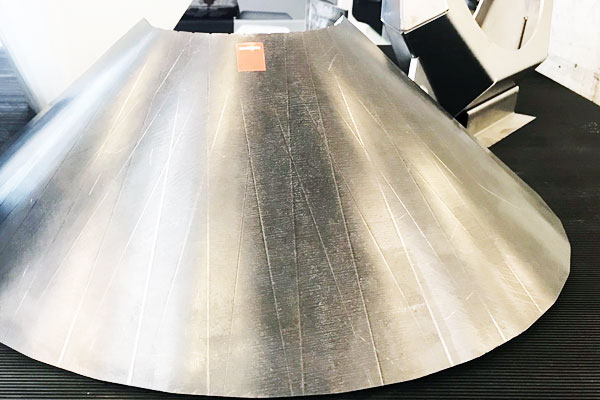

- NO.1 ผิวผ่านกระบวนการรีดร้อน อบอ่อน กัดกรด ซึ่งปกติจะต้องนำไปรีดเย็นต่อ ผิวเทาด้านคล้ายกับผิวของ Pipe สเตนเลส NB สภาพผิวทั่วไปของแผ่นจะหนา 3 มม. ขึ้นไป นำไปใช้งานในอุตสาหกรรม ใช้ทำถังและเครื่องมือในอุตสากรรมเคมี เป็นต้น

- NO.2B เป็นผิว 2D ที่ผ่านกระบวนการรีดเย็น อบอ่อน กัดกรด ปรับผิวเพื่อให้ผิวเรียบขึ้นและเพิ่มความเงาเล็กน้อย ด้วยการกดทับจากลูกรีดขนาดใหญ่ ทำให้เรียบกว่าผิว No.2D และมีความเงาสะท้อนแสงปานกลาง สามารถนำมาใช้งานได้เกือบทุกประเภท ทั้งเครื่องครัว เฟอร์นิเจอร์ สุขภัณฑ์ และผิวขัดเงา เป็นต้น

- NO.2D ผ่านการรีดเย็น อบอ่อน กัดผิวโดยกรด ผิวหยาบ ผิวมีลักษณะเรียบสีเทาเงิน มักนำมาใช้เป็นชิ้นส่วนในยานยนต์ ชิ้นงานที่ต้องการขึ้นรูปลึก งานก่อสร้างและท่อเป็นต้น

- NO.2E เป็นผิวที่นำเอาคอล์ยรีดร้อนดำไปรีดเย็น กำจัดสเกล อบอ่อน กัดกรดและยิงเม็ดทราย มักนำมาใช้ในการทำถัง ท่อ งานโครงสร้างในอุตสาหกรรม โครงสร้างในยานยนต์และในเรือ หรือชิ้นงานที่ต้องการขึ้นรูปและสายพานลำเลียง เป็นต้น

- NO.3 เป็นผิวที่ได้จากการนำผิว No.2D ไปขัด ด้วยสายพานขนาดเม็ดขัด No.100-120 ทำให้มีความเงาขึ้นเล็กน้อยและเกรนหยาบลดลง มักนำมาใช้งานประดับตกแต่งทั้งภายในและภายนอกอาคาร โครงยึดอุปกรณ์ห้องครัว และเครื่องใช้ไฟฟ้าเป็นต้น

- No. 4 Hairline เป็นผิว 2B ที่ผ่านการขัดด้วยกระดาษทราย (เบอร์ 120-220) โดยความหยาบที่ได้จะขึ้นอยู่กับแรงกดในการขัด ของเม็ดทราย และระยะเวลาการใช้งานกระดาษทราย No.4 เป็นสภาพผิวที่เหมาะจะนำไปใช้งานทั่วไป เช่น อุปกรณ์เครื่องใช้ภายในครัว อุปกรณ์รีดนม เป็นต้น

- NO.BA ผ่านกระบวนการรีดเย็น ซึ่งทำให้ความหนาค่อยๆ ลดลงทีละน้อย แล้วจะผ่านการอบอ่อนด้วยก๊าซไฮโดรเจน ลักษณะของผิวจะมันเงา แต่ไม่ถึงขั้นสะท้อนแสงได้เหมือนกระจกเงาแบบผิว No.8 ผิวลักษณะนี้เหมาะกับงานที่เป็นขอบ ภาชนะในครัว ชิ้นส่วนงานทางสถาปัตยกรรม อุปกรณ์ที่ใช้ในการผลิตอาหาร

- Dull ได้จากการนำเอาผิวชนิด No.2B หรือ No.2D ไปรีดด้วยลูกรีดหยาบ เพื่อจะทำให้ผิวมีความด้าน มักนำมาใช้ในงานประดับก่อสร้าง ผนังลิฟต์

- No.8 เป็นสภาพผิว BA, 2B ที่ผ่านกระบวนการขัดอย่างละเอียดที่มากขั้นตอนด้วยผ้าขัด ( เช่น #1000, ผ้าขนสัตว์) โดยใช้ผงขัดเป็นโครเมียมออกไซด์และอะลูมิเนียม มีลักษณะเป็นผิวเงาคล้ายกระจกเงา ส่วนใหญ่มักจะถูกนำมาใช้กับงานที่เน้นความสวยงาม อย่างงานสถาปัตยกรรม

ผิวสเตนเลสมีให้เลือกใช้ตั้งแต่ No.0 – No.8 ในผิว No.1 และ 2B นั้นจะเป็นผิวปกติที่ได้มาจากโรงงานผลิต โดยผิว 2B จะเป็นผิวของแผ่นที่มีความหนาตั้งแต่ 0.4-3 มม. ส่วนผิว No.1 จะมีความหนาตั้งแต่ 3มม. ขึ้นไป

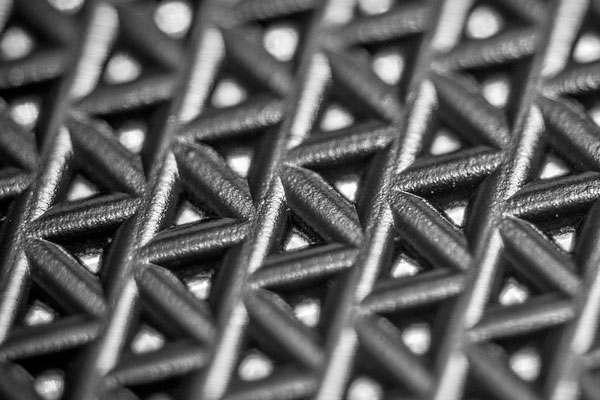

นอกจากผิวที่เป็นมาตรฐานทั่วไปที่ได้กล่าวไปข้างต้นแล้ว ยังมีการแปรสภาพผิวด้วยวิธีการอื่นๆ เช่น กัดด้วยน้ำยาเคมีให้เกิดเป็นลวดลายต่างๆ ขัดด้วยเครื่องขัดมือให้เกิดเป็น pattern หรือลวดลายแบบ ไร้ทิศทาง ทำให้เกิดความแปลกใหม่ และสามารถทำให้เกิดลวดลายของชิ้นงานใหม่ๆ ได้ด้วย

ปัจจัยที่ใช้เลือกเกรดสเตนเลส

1. สภาวะการกัดกร่อนเป็นอย่างไร?

สเตนเลสทุกประเภทจะมีคุณสมบัติของความทนต่อการกัดกร่อน แต่ก็มีความแตกต่างกันไป โดยขึ้นอยู่กับส่วนผสมของโลหะ เช่น เกรดที่มีโลหะเป็นส่วนผสมอยู่สูงนั่นจะมีความสามารถต่อการต้านทานการกัดกร่อน ของกรด ด่าง สารละลาย บรรยากาศคลอไรด์ได้เกือบทั้งหมด ต่างกับเกรดที่มีโลหะผสมอยู่น้อยนั่น จะสามารถต้านการกัดกร่อนได้เพียงบรรยากาศทั่วไป เป็นต้น

2. อุณหภูมิที่ใช้งานเป็นอย่างไร?

สเตนเลส บางเกรดสามารถที่จะทนต่อความร้อนและความเย็น รวมถึงการเปลี่ยนแปลงของอุณหภูมิแบบแยบพลันได้ดี ซึ่งสภาวะที่มีอุณหภูมิสูงขึ้นจะเร่งกระบวนการกัดกร่อนให้เกิดเร็วขึ้น เพราะฉะนั้น จึงควรเลือกใช้เกรดที่สูงขึ้น แต่ในขณะที่ สภาวะที่อุณหภูมิต่ำควรจะใช้สเตนเลสกลุ่มออสเตนิสติกจึงจะเหมาะสม

3. ความแข็งแรงที่ต้องการเป็นอย่างไร?

สเตนเลสกลุ่มที่มีความแข็งแรง คือ กลุ่มออสเทนิสติก, มาร์เทนซิติก, กลุ่มชนิดที่เพิ่มความแข็งโดยการตกผลึก (Precipitation Hardening) และดูเพล็กซ์ โดยควรที่จะคำนึงถึงกระบวนการที่จะนำสเตนเลสไปใช้ ซึ่งอาจจะส่งผลต่อคุณสมบัติ เช่น กลุ่มออสเตนิสติกที่มีความแข็งแรงสูงที่เกิดจากการชุบแข็ง แต่หากนำมาผ่านกระบวนการเชื่อมจะส่งผลทำให้ความแข็งลดลง

4. ลักษณะการเชื่อมเป็นอย่างไร?

กลุ่มออสเทนิติกเป็นกลุ่มที่สามารถนำมาเชื่อมได้ดีกว่ากลุ่มอื่น ส่วนกลุ่มดูเพล็กซ์ก็สามารถเชื่อมได้ดีเช่นกัน แต่อาจต้องอาศัยความพิถีพิถันมากกว่ากลุ่มออสเตนิติกพอสมควร กลุ่มเฟอร์ริติกจะเหมาะกับงานเชื่อมบางๆ จะเหมาะกับกลุ่มเฟอร์ริติก กลุ่มเชื่อมได้ยากกว่ากลุ่มอื่นคือ กลุ่มมาร์เทนซิติกและกลุ่ม PH

5. ลักษณะการขึ้นรูปเป็นอย่างไร?

กลุ่มที่สามารถขึ้นรูปได้ยืดหยุ่นกว่ากลุ่มอื่นๆ คือ ออสเทนิติก ส่งผลทำให้สามารถสร้างงานได้หลากหลายขึ้น ถึงแม้ว่ากลุ่มเฟอร์ริติกจะไม่สามารถขึ้นรูปได้ดีเท่าออสเทนิติก แต่ก็สามารถขึ้นรูปได้ซับซ้อนพอสมควร ส่วนกลุ่มมาร์เทนซิติก ดูเพล็กซ์และ PH ค่อนข้างที่จะขึ้นรูปได้จำกัด

6. รูปพรรณที่ต้องการใช้เป็นอย่างไร?

ใช่ว่าทุกเกรดจะสามารถหาสเตนเลสรูปพรรณได้ทุกรูปแบบ แต่ก็ใช่ว่าจะไม่มีเลย เพราะกลุ่มออสเทนิติกจะหาได้ทุกรูปแบบทุกขนาด กลุ่มมาร์เทซิติกมักจะเป็นเพลา มากกว่าแผ่น ตรงกันข้ามกับกลุ่มเฟอร์ริติกที่มักจะเป็นรูปแบบแผ่นมากกว่าเพลา

7. คุณสมบัติในการดูดแม่เหล็ก

ในลูกค้าบางรายก็อาจจะต้องการคุณสมบัติพิเศษ เช่น มีคุณสมบัติแม่เหล็กไม่สามารถดูดติดได้ เป็นต้น

8. ผิวสเตนเลสมีความเหมาะสมกับงานหรือไม่?

เป็นปัจจัยที่จำเป็นในหลายลักษณะงาน โดยผิวแต่ละแบบก็มีความเหมาะสมกับชิ้นงานที่แตกต่างกันไป

9. หาซื้อได้ทั่วไปหรือไม่?

บางเกรดมีคุณสมบัติเหมาะสมกับงาน แต่หาซื้อได้ยาก ก็จะทำให้เกิดปัญหาหาซื้อไม่ได้ตามเวลาที่กำหนด

10. ราคา

ควรคำนึงถึงค่าใช้จ่ายตลอดอายุงานที่จะตามมาในภายหลังด้วย ไม่ใช่คำนวณเพียงมูลค่าเริ่มต้นที่เสียไปในตอนแรกพียงเท่านั้น